Produkcja w każdej branży jest procesem, w którym każda minuta przestoju może oznaczać znaczne straty finansowe. Dlatego coraz więcej przedsiębiorstw decyduje się na zastosowanie nowoczesnych rozwiązań z zakresu ochrony przeciwpożarowej, takich jak instalacje tryskaczowe, które pozwalają skutecznie reagować na zagrożenia i zapewniać ciągłość procesów produkcyjnych. Jakie korzyści można osiągnąć dzięki ich wdrożeniu i jak wpływają one na minimalizację przerw? Odpowiedzi na te pytania znajdziesz w poniższym artykule.

Jak instalacje tryskaczowe wpływają na ciągłość procesów produkcyjnych?

Instalacje tryskaczowe są jednym z najskuteczniejszych narzędzi do ochrony przed pożarami. Ich działanie opiera się na szybkim wykrywaniu ognia i automatycznym rozpoczynaniu gaszenia. Minimalizuje to rozprzestrzenianie się ognia oraz ogranicza potencjalne zniszczenia w zakładzie produkcyjnym. Właśnie ta automatyzacja i natychmiastowa reakcja sprawiają, że system ten jest niezastąpiony w kontekście zapewnienia ciągłości produkcji.

Badania wskazują, że w firmach, które wdrożyły zaawansowane systemy gaśnicze, liczba poważnych przestojów związanych z zagrożeniami pożarowymi spadła o ponad 60%. To oznacza, że inwestycja w tego rodzaju technologie może przynieść wymierne korzyści finansowe, a także zwiększyć bezpieczeństwo pracowników.

Poza szybkim gaszeniem pożaru instalacje tryskaczowe zmniejszają ryzyko wtórnych uszkodzeń sprzętu i infrastruktury. Tym samym pozwalają na szybsze wznowienie produkcji po incydencie. Firmy, które zainwestowały w te systemy, często podkreślają ich wpływ na minimalizację przerw w codziennych działaniach.

Modernizacja a utrzymanie produkcji – najlepsze praktyki instalacyjne

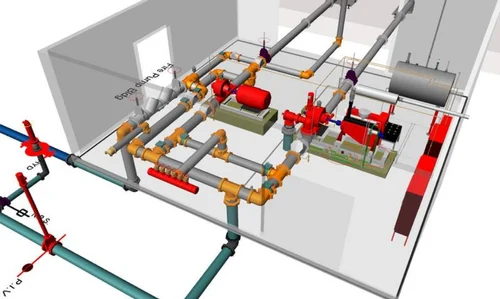

Każda instalacja ochrony przeciwpożarowej powinna być dostosowana do specyfiki zakładu. Właściwy montaż instalacji tryskaczowe a wcześniej oczywiście zaprojektowanie zarówno skutecznie chronią przed pożarem, jak i zapewniają sprawność działania bez konieczności wprowadzania długotrwałych przestojów podczas ich instalacji lub modernizacji.

W trakcie modernizacji dobrze jest przestrzegać kilku istotnych zasad:

- planowanie prac poza godzinami produkcyjnymi – zmniejsza ryzyko zakłóceń w procesach produkcyjnych;

- współpraca z doświadczonymi specjalistami – zapewnia odpowiednie dostosowanie systemu do wymagań technicznych obiektu;

- regularne przeglądy i konserwacja – gwarantują, że system będzie działał sprawnie w momencie wystąpienia zagrożenia.

Warto podkreślić, że firmy, które dbają o regularną konserwację swoich instalacji, notują znacznie mniej przypadków awarii systemów. Przekłada się to na jeszcze większą minimalizację przerw w pracy.

Szybka reakcja na zagrożenie pożarowe – istotne aspekty działania systemów tryskaczowych

Działanie instalacji tryskaczowych opiera się na szybkim reagowaniu na wzrost temperatury lub wykrycie dymu w pomieszczeniu. W przeciwieństwie do tradycyjnych metod gaszenia ognia instalacje tryskaczowe aktywują się wyłącznie w obszarze objętym pożarem. Ogranicza to straty i pozwala uniknąć przestojów w pozostałych częściach zakładu.

Wysoka skuteczność systemów gaśniczych wynika z ich zaawansowanej technologii oraz zastosowania materiałów odpornych na korozję i inne uszkodzenia mechaniczne. To sprawia, że są one niezawodne i bezpieczne w eksploatacji.

Nie bez znaczenia jest również aspekt ekologiczny. Współczesne systemy projektowane są w taki sposób, aby minimalizować zużycie wody podczas gaszenia. Przekłada się to na mniejsze koszty operacyjne i bardziej zrównoważone działanie całej infrastruktury.

Wdrożenie instalacji tryskaczowych stanowi inwestycję, która przynosi wiele korzyści, zarówno w aspekcie finansowym, jak i organizacyjnym. Dzięki nim firmy mogą skutecznie zabezpieczać swoje procesy produkcyjne, zapewniając minimalizację przerw oraz zachowując ciągłość działania. Ochrona przeciwpożarowa oparta na zaawansowanych technologiach stanowi dzisiaj nieodłączny element każdej nowoczesnej infrastruktury produkcyjnej.